第1回 タイと日本の生産管理の違い

◆日本では生産計画と工程管理、タイでは在庫管理と金銭上の勘定

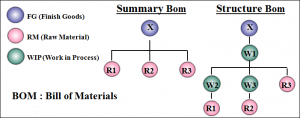

[納期最適化]

納期を優先してスケジューリングを行います。同一納期であれば、納入時間が早い受注オーダ順にスケジューリングを行います。

[段取最適化]

納期の許す限り、段取時間を最小にして最大稼働率となるように最適化します。段取時間は掃除などの固定段取りと、その前に生産した品目に依存した変動段取りが用意されています。多段工程の設備単位に最適化が可能です。

[段取治具の考慮]

金型などを治具として登録して、治具数の制限内でスケジュールする事が出来ます。また治具の修理期間や修理数なども考慮できます。

[同時生産]

プレス工程、射出成形工程、マシニングセンター工程において、同一設備で同時に2つ以上の品目を生産できる場合のスケジューリングが可能です。

[生産人員の最適化]

日本で言う生産管理は、生産計画と工程管理の二つに重点が置かれており、経理と組織が分離しているため会計のことを考える生産管理担当者はほとんどいません。

ところが、タイで必要とされているのは在庫管理と金銭上の勘定で、生産管理担当者は会計との結び付きを常に意識する必要があります。

タイでは、管理を行うための目的と土俵が日本と大きく異なるのです。

背景には、在庫管理がきちんと行われていないという現実があるとされています。

日々、入庫や出庫が繰り返され、システムによって管理されている在庫。ところが、ここにミスが多発します。在庫の動きが正確に把握できないのです。

システムへの入力に不慣れという面もあるでしょうし、個人的なスキルもあるでしょう。

はたまた盗難・紛失といった別の問題も…。

システム上にある数字と現実の在庫が一致しないことはタイでは決して珍しいことではありません。

そこで月毎に棚卸を実施し、在庫を合わせる作業を行うというのがタイにおける一般的なスタイルとなっているのです。

◆タイでは生産管理は会計との連動が重要

それは反面、Invoiceなどドキュメント類に依拠せざるを得ないという結果にもつながります。在庫とドキュメントを一つずつ結び付けて管理するという方法です。

日本であれば、煩わしくてとても採ることはできませんが、タイではこのようにして運用が行われています。生産管理と会計との結び付きが強い海外では、ドキュメントがなければ在庫すら動かすことができません。

これが、当地における生産管理の現実となっているのです。

◆日本人・タイ人とも生産管理の人材不足

日本で言う生産管理業務を行うことができる専門家がタイにはほとんどいないという点も、日本との違いを決定付けています。

勤務先から駐在を命じられた日本人社員は多くは技術者か営業職の方々。とても専門的な生産管理業務までは及びません。

一方で、タイ人側も同様で、高度な生産管理の経験を持つ従業員はほとんどいません。加えて言葉の壁もあります。

日本のシステムをそのまま持ち込んで、生産管理システムが稼働しないことはもはや明らかと言えるでしょう。